ما هي قوالب الصب عالية الدقة وما الفرق بينها وبين القوالب العادية؟

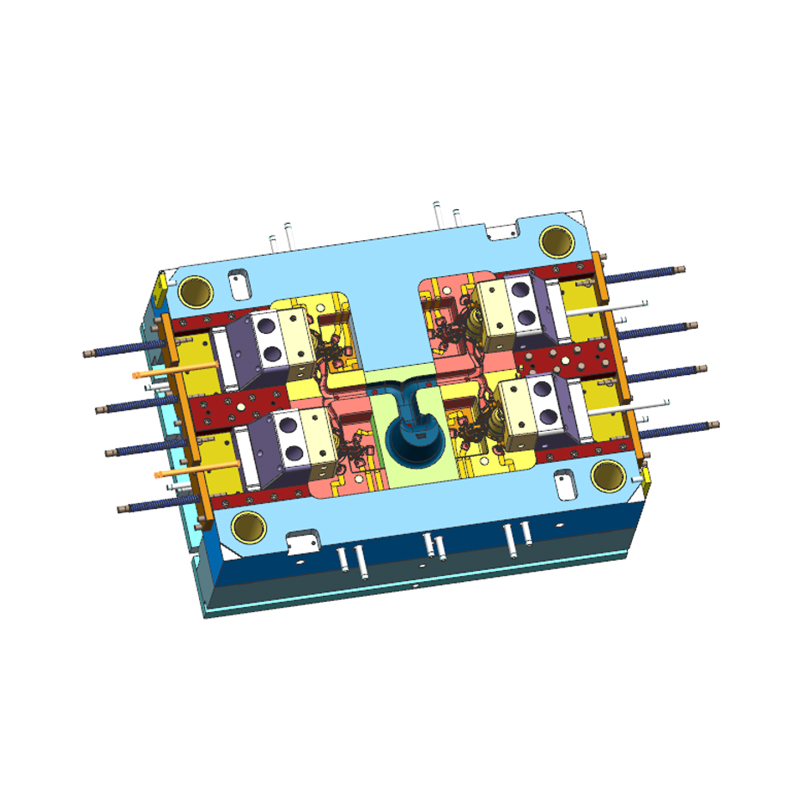

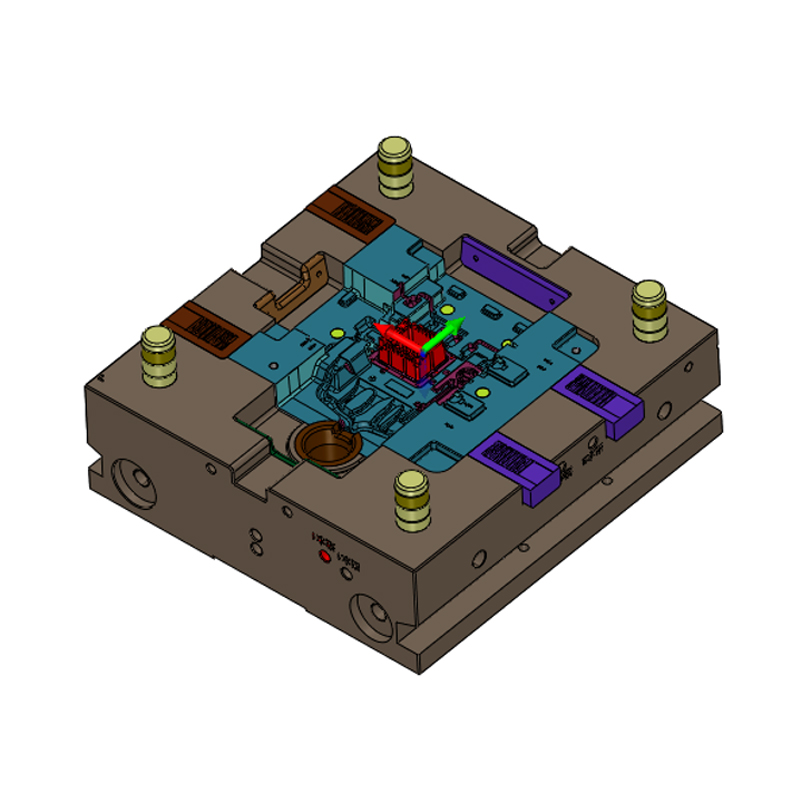

تعريف قالب الصب عالي الدقة

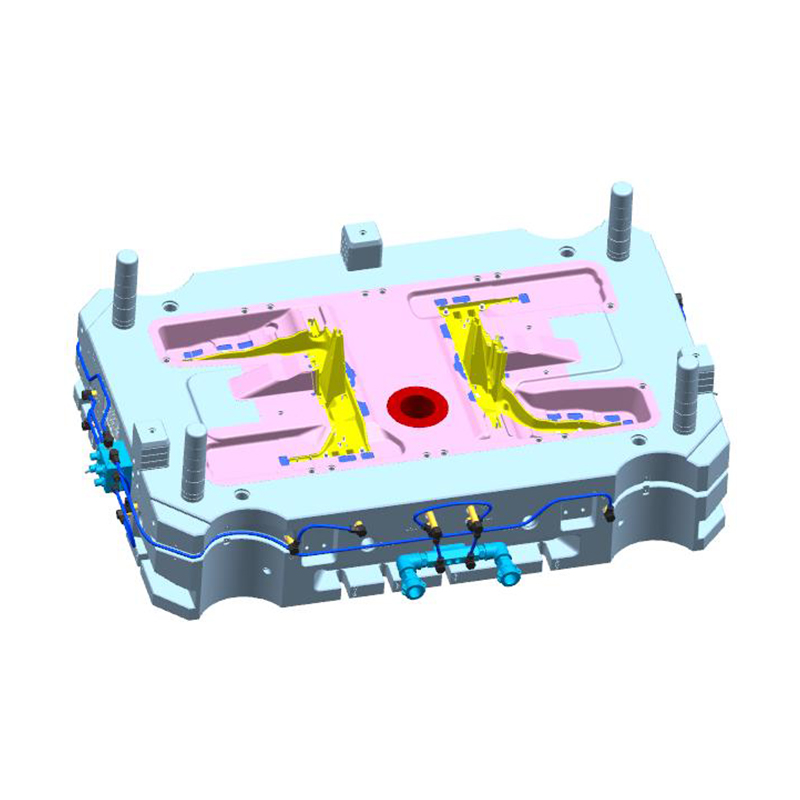

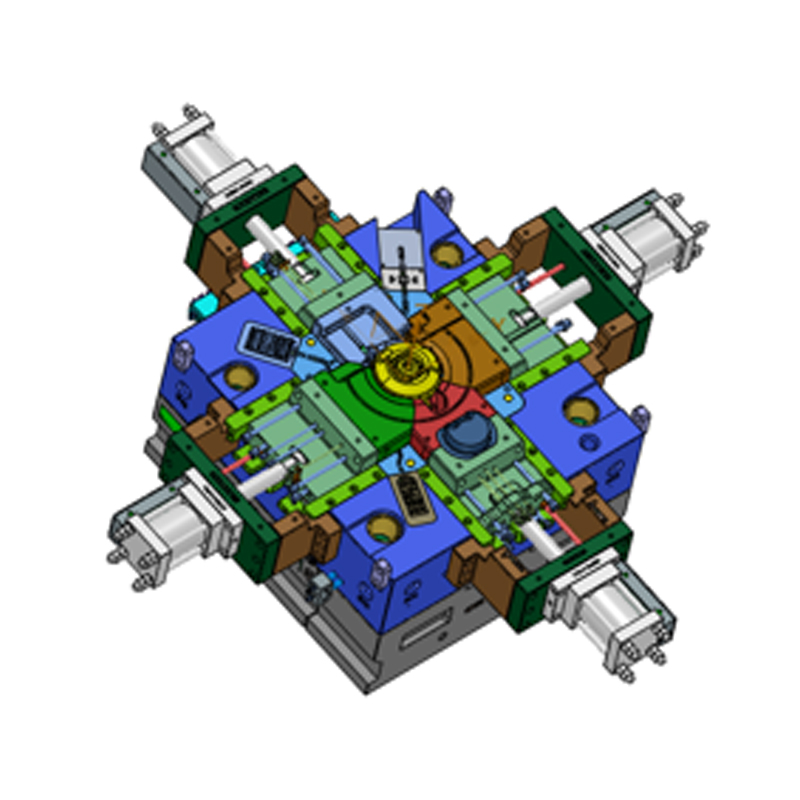

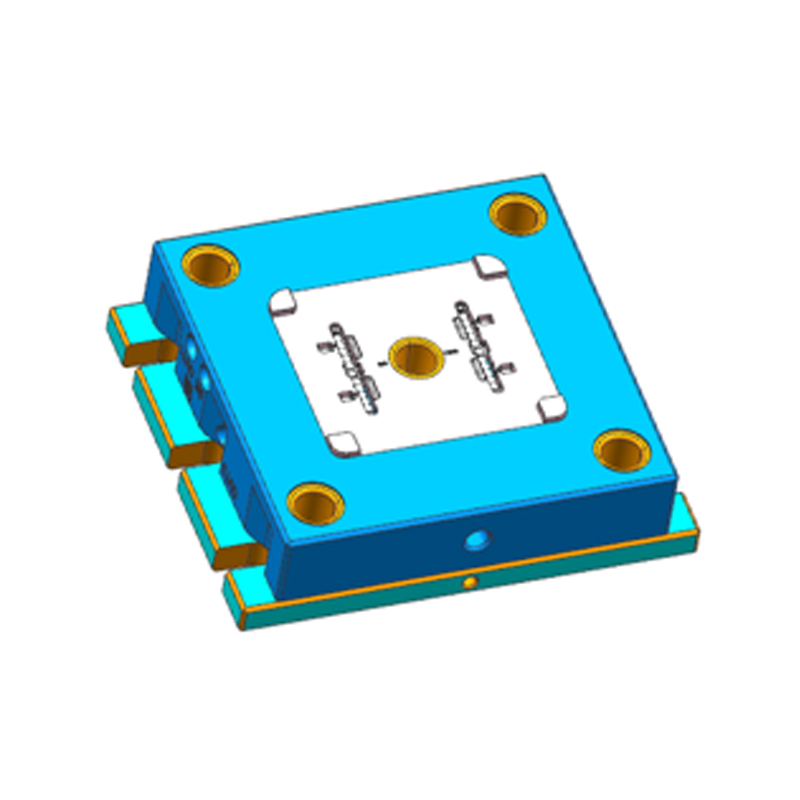

قوالب صب عالية الدقة هي قوالب خاصة تستخدم في عمليات الصب أو الصب بالبثق. لديهم معايير تصميم وتصنيع أعلى، مع التركيز على دقة الأبعاد والتفاصيل الهيكلية وجودة السطح واتساق القالب. بالمقارنة مع القوالب العادية، تتطلب القوالب عالية الدقة اختيارًا أكثر صرامة للمواد وتكنولوجيا معالجة أكثر تفصيلاً وعمليات فحص أكثر اكتمالًا لضمان قدرة القالب على تحقيق صب مستقر للهياكل المعقدة وتلبية احتياجات الإنتاج المتكاملة للأجزاء الهيكلية خفيفة الوزن والمعقدة في التصنيع الحديث.

مجالات التطبيق الرئيسية للقوالب عالية الدقة

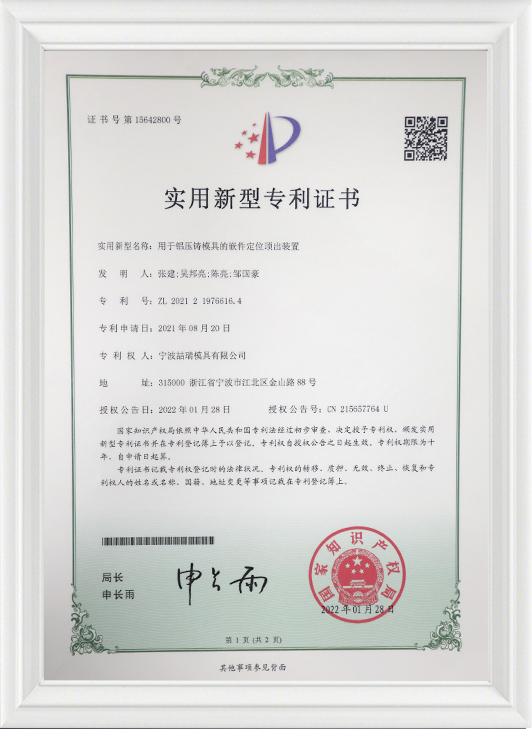

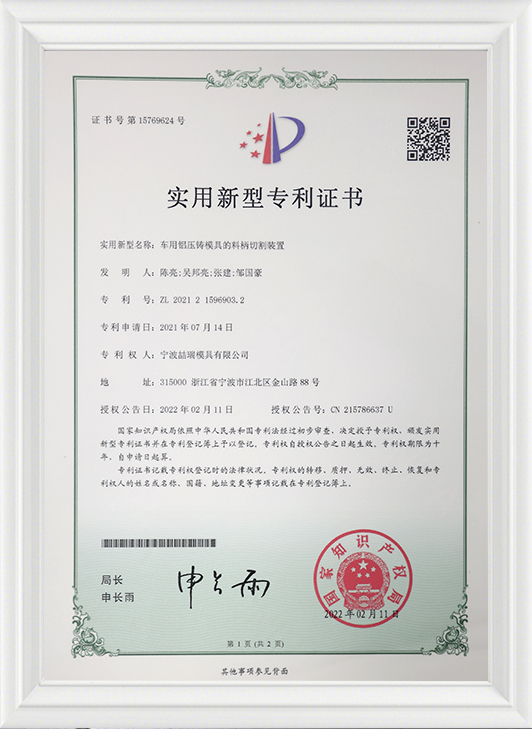

تركز شركة Ningbo NKT Tooling Co., Ltd. على تصميم وتصنيع قوالب سبائك الألومنيوم والمغنيسيوم والزنك. تستخدم القوالب عالية الدقة على نطاق واسع في الصناعات التالية:

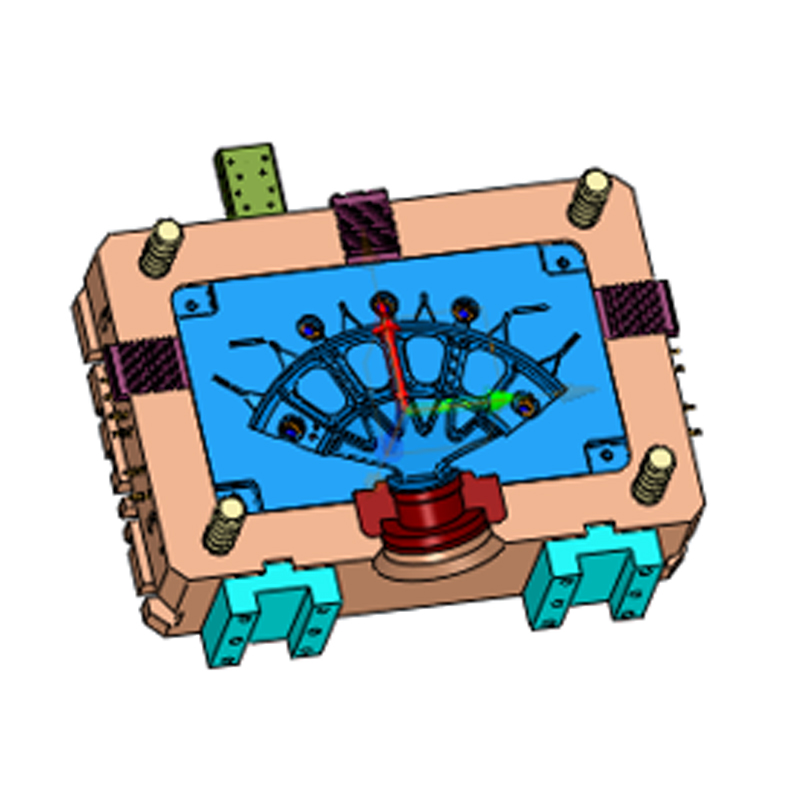

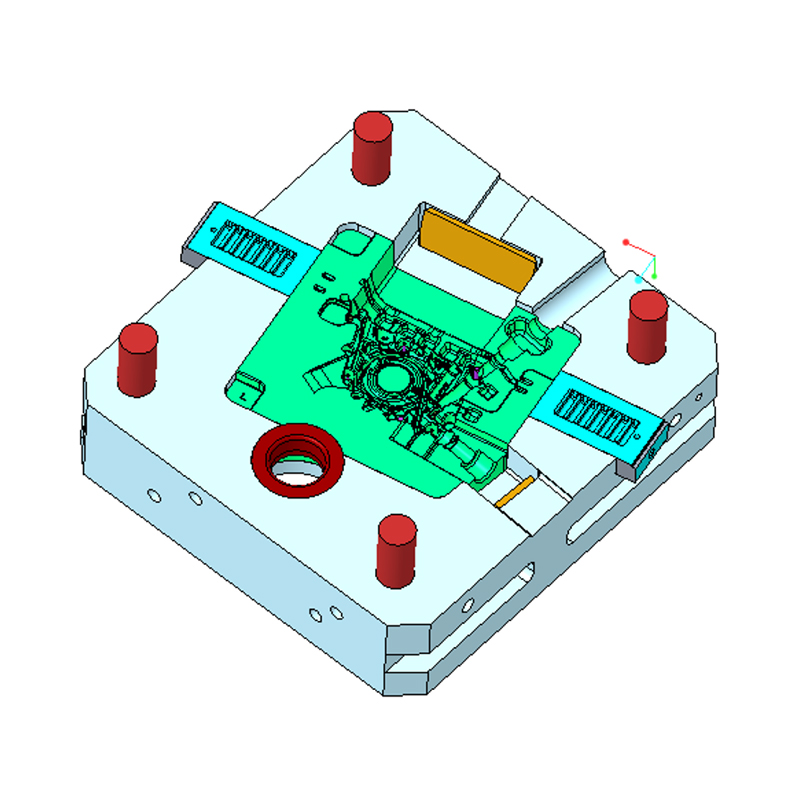

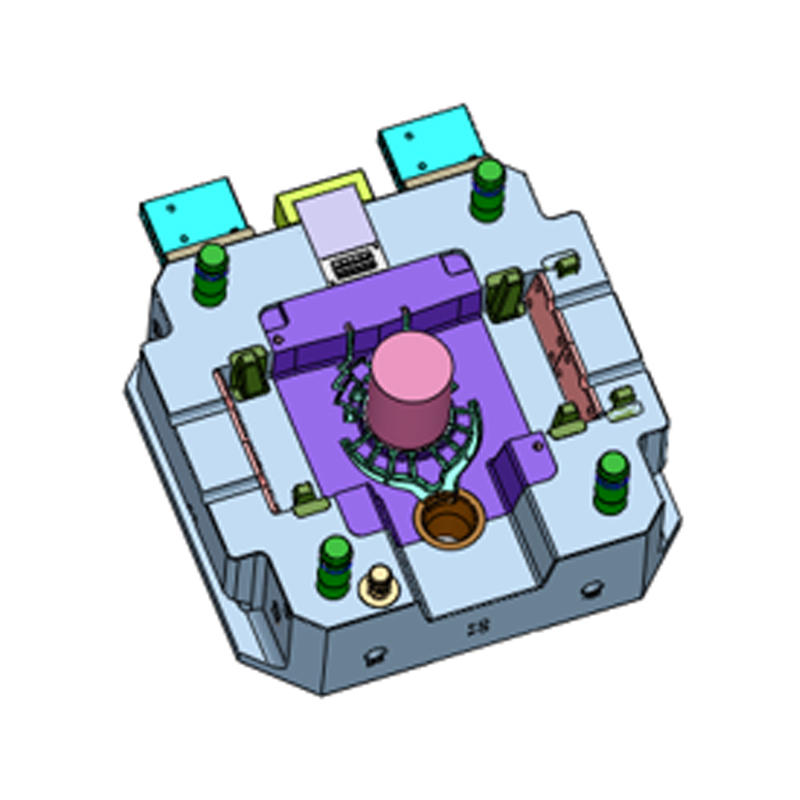

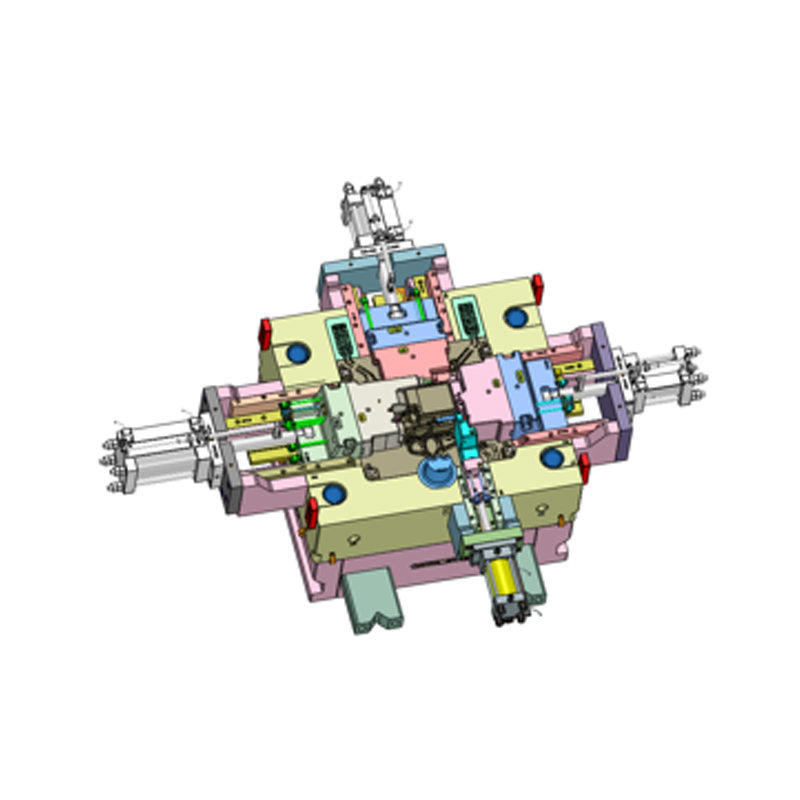

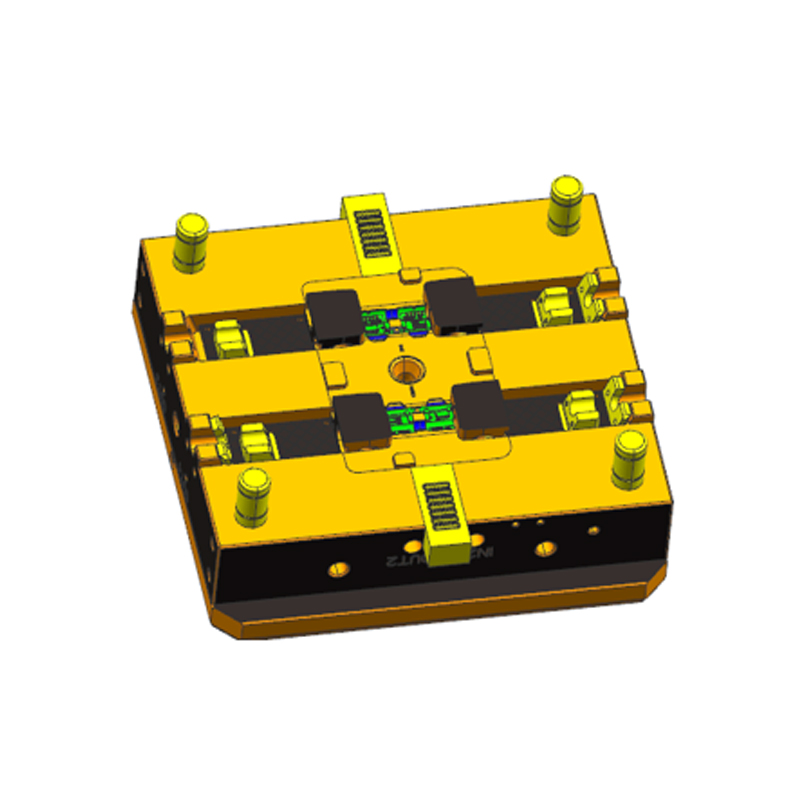

صناعة السيارات: المكونات الدقيقة مثل مبيت علبة التروس، ومبيت المحرك، وأذرع التحكم، وما إلى ذلك.

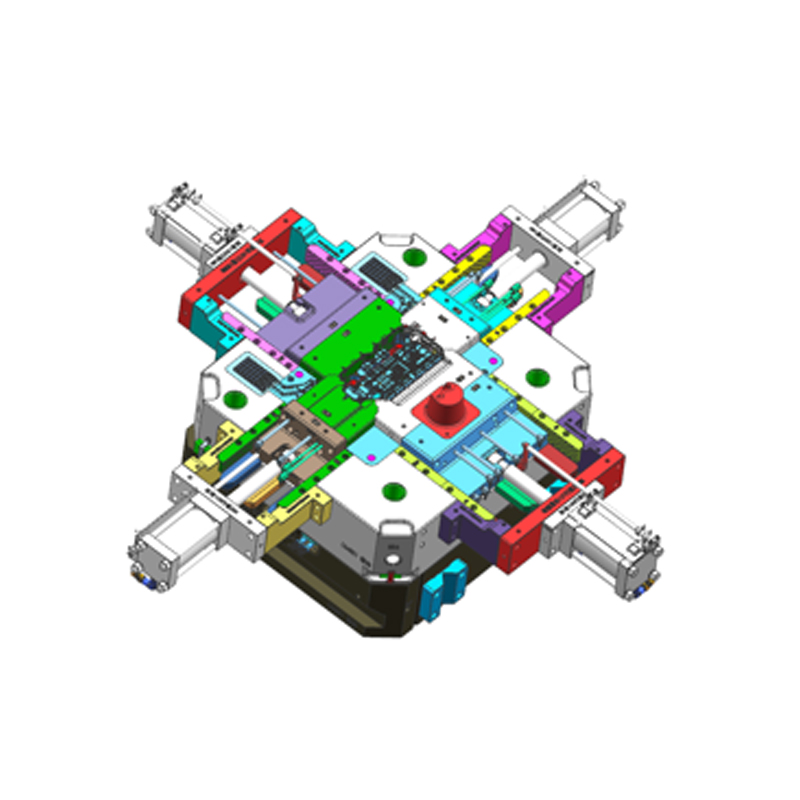

معدات الاتصالات: مثل الأجزاء الهيكلية لتبديد الحرارة، وأقواس الهوائي، ومكونات السكن، وما إلى ذلك.

الأتمتة الصناعية: مثل مبيت أجهزة الاستشعار، وموصلات الأدوات

المعدات الصحية والرياضية: مثل المكونات الهيكلية لمعدات اللياقة البدنية، وإطارات الدراجات المعدنية، وما إلى ذلك.

الفرق في الدقة عن القوالب العادية

تُستخدم القوالب العادية عمومًا للمنتجات التي لا تتطلب أبعادًا وتماسكًا عاليًا، مثل الأجزاء البلاستيكية البسيطة أو المنتجات المعدنية المنخفضة الجودة. في المقابل، تتمتع القوالب عالية الدقة بتحكم أكثر صرامة في الأخطاء، وغالبًا ما تتطلب التحكم في الأخطاء ضمن نطاق ±0.01 مم أو أقل، وتحتاج بعض الأجزاء أيضًا إلى تحقيق دقة على مستوى الميكرون. يعتمد هذا التنفيذ عالي الطلب على معدات المعالجة المتقدمة والفولاذ عالي الجودة وعمليات مراقبة الجودة الصارمة.

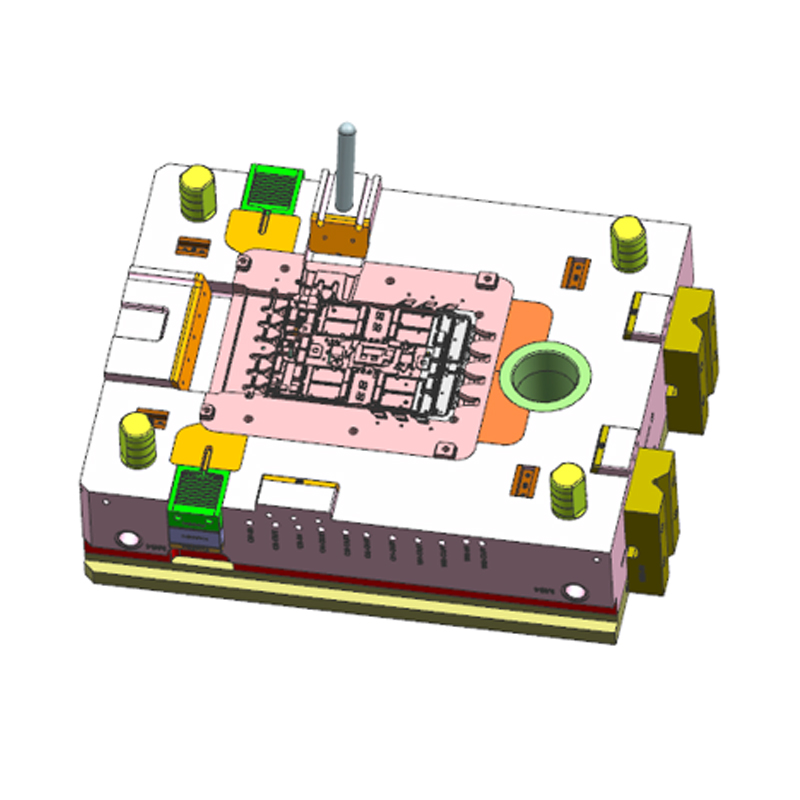

الاختلافات في اختيار المواد

تستخدم القوالب عالية الدقة عادةً سبائك فولاذية ذات ثبات حراري جيد وصلابة عالية ومقاومة قوية للتشقق، مثل H13، 8407، وما إلى ذلك للتعامل مع مشكلة التعب الحراري في عملية الصب بالقالب ذات درجة الحرارة العالية. غالبًا ما تستخدم القوالب العادية الفولاذ القالب منخفض التكلفة أو الفولاذ الكربوني العادي، وهو عرضة للتشققات أو التشوه وله عمر خدمة قصير.

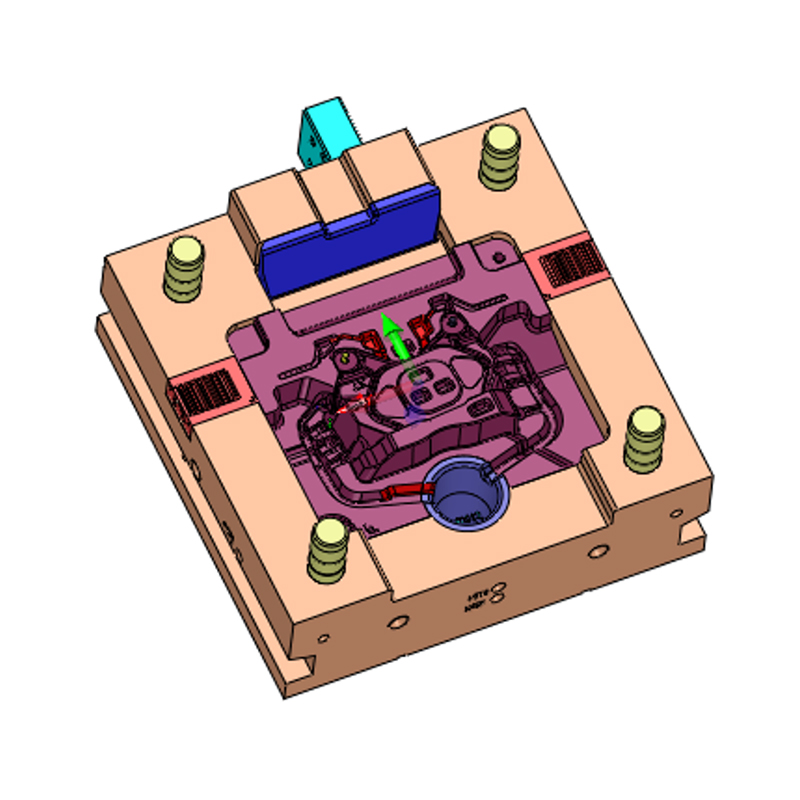

تحسين عملية التصميم والتصنيع

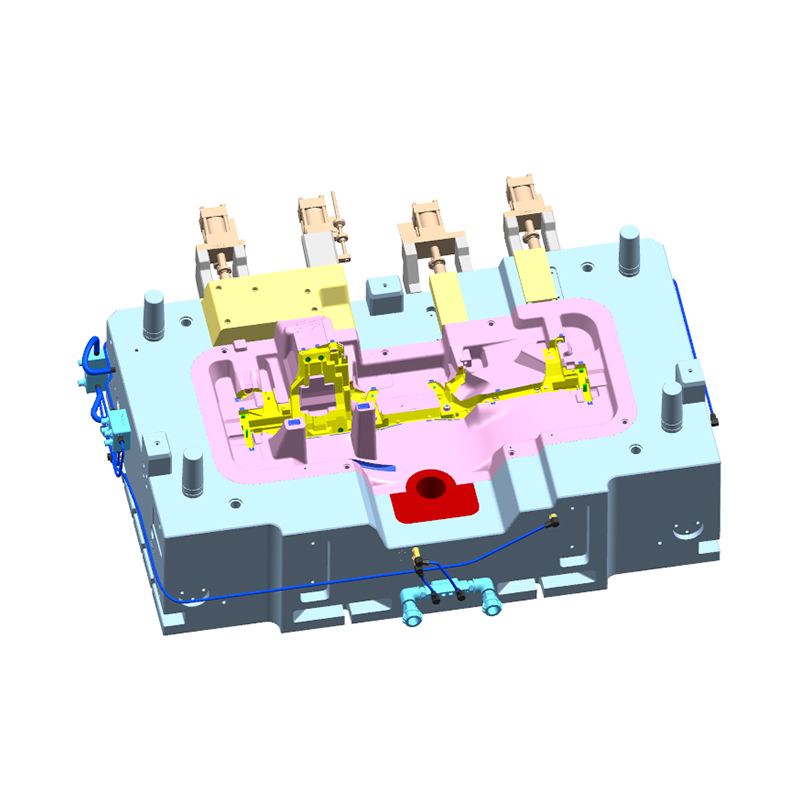

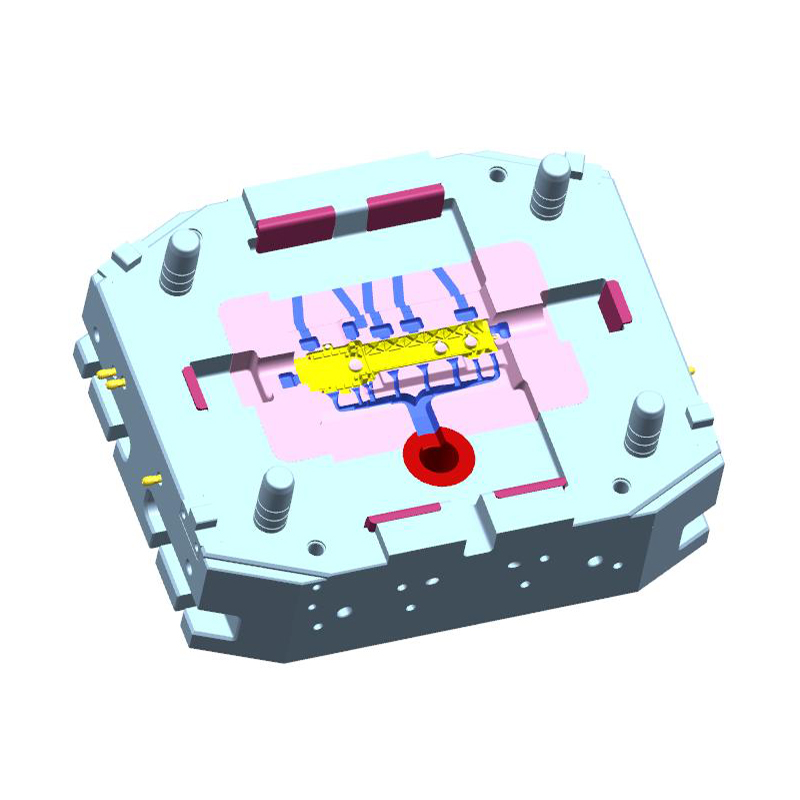

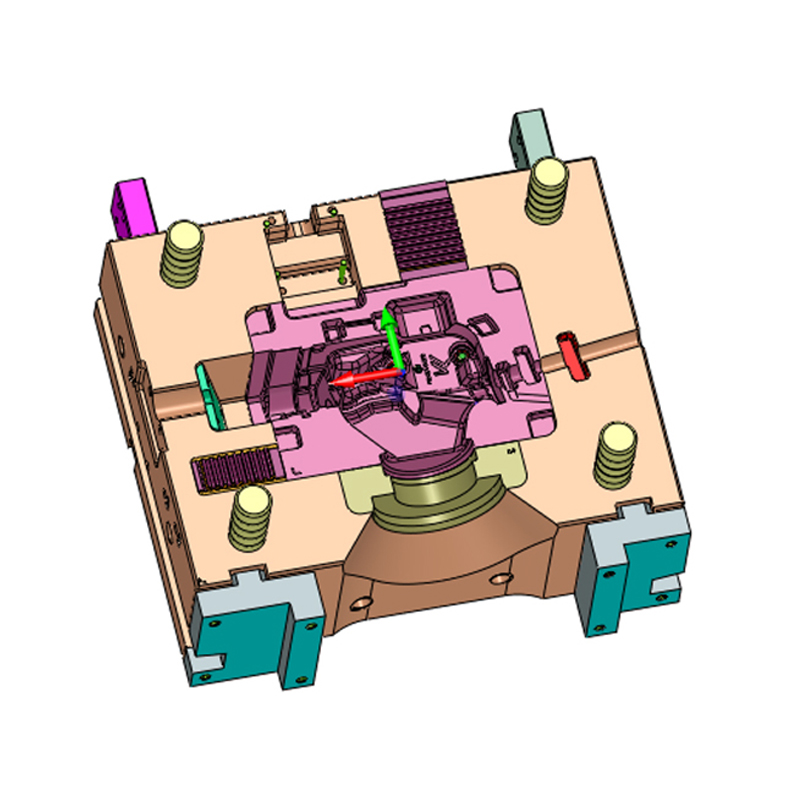

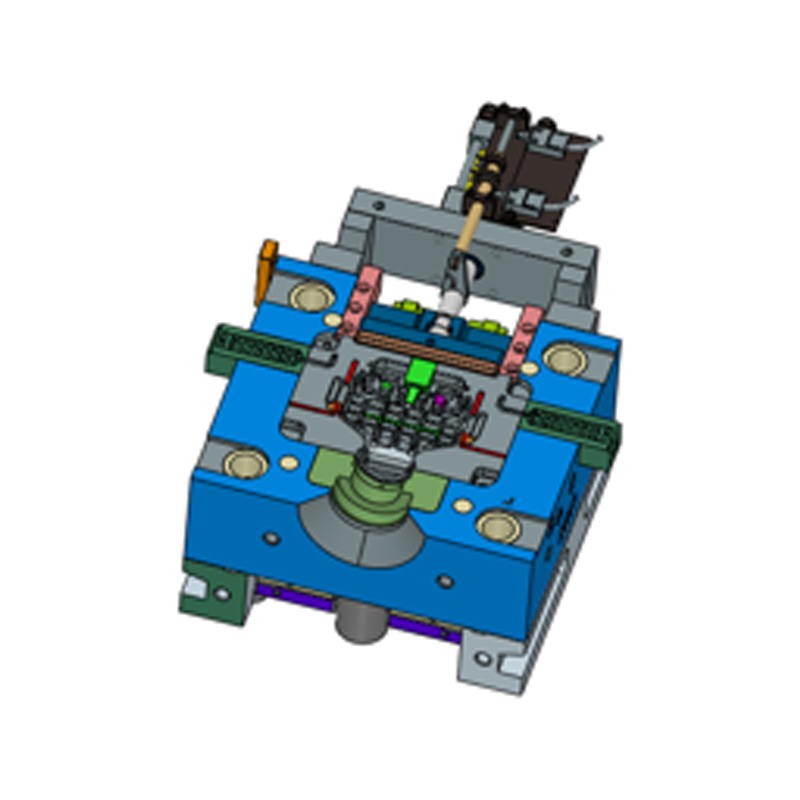

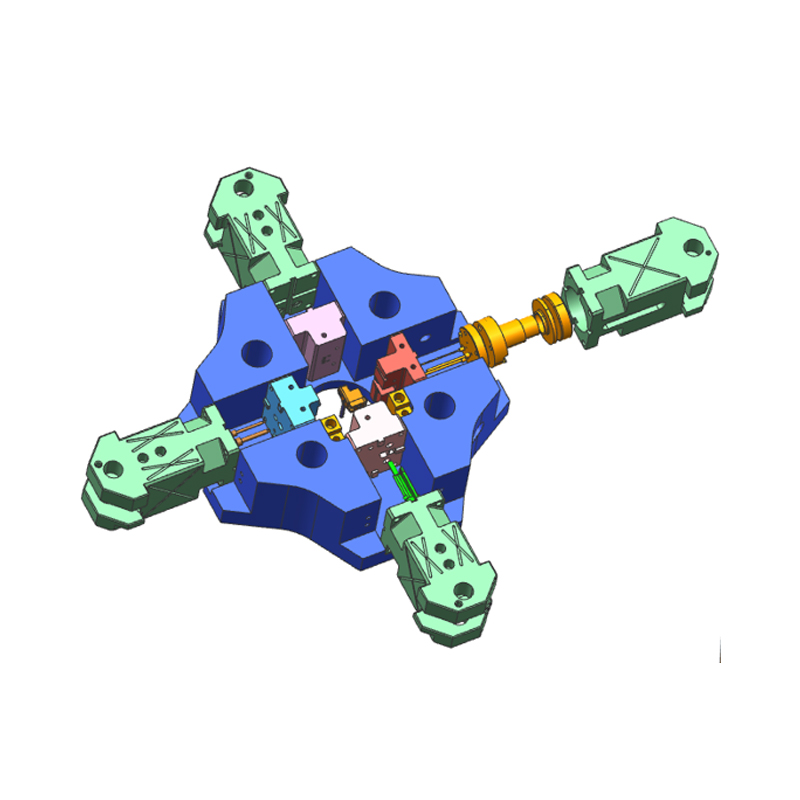

تتطلب قوالب الصب بالقالب عالية الدقة عادةً تصميمًا هيكليًا ومحاكاة القولبة بمساعدة برامج النمذجة ثلاثية الأبعاد وأدوات تحليل تدفق القالب. أثناء عملية التصميم، يجب مراعاة عوامل متعددة مثل سيولة المعدن وترتيب المسام وموقع قناة التبريد بشكل كامل لضمان اكتمال هيكل المنتج وثبات الأبعاد. تصميم القوالب العادية مبسط نسبيًا، ولا يجوز محاكاته وتحليله، وهناك خطر تكرار تجربة القوالب وإعادة العمل.

القدرة على تشكيل الهياكل المعقدة

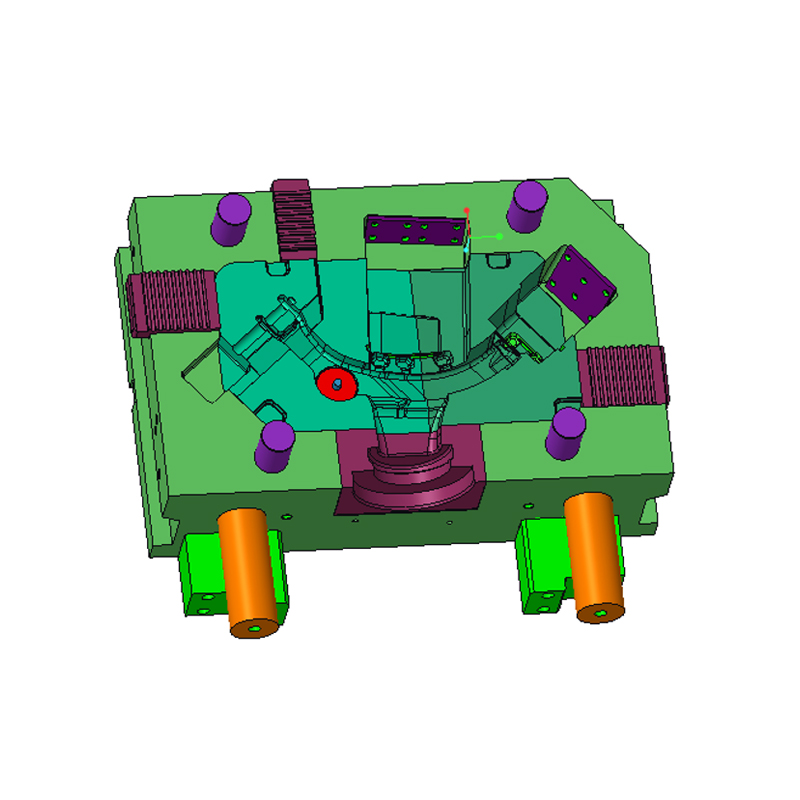

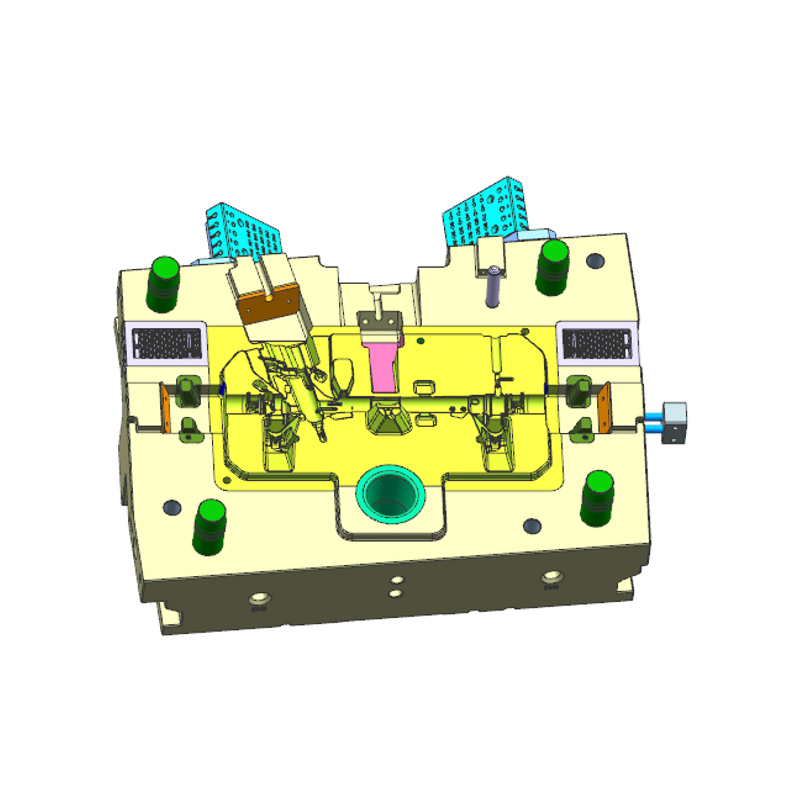

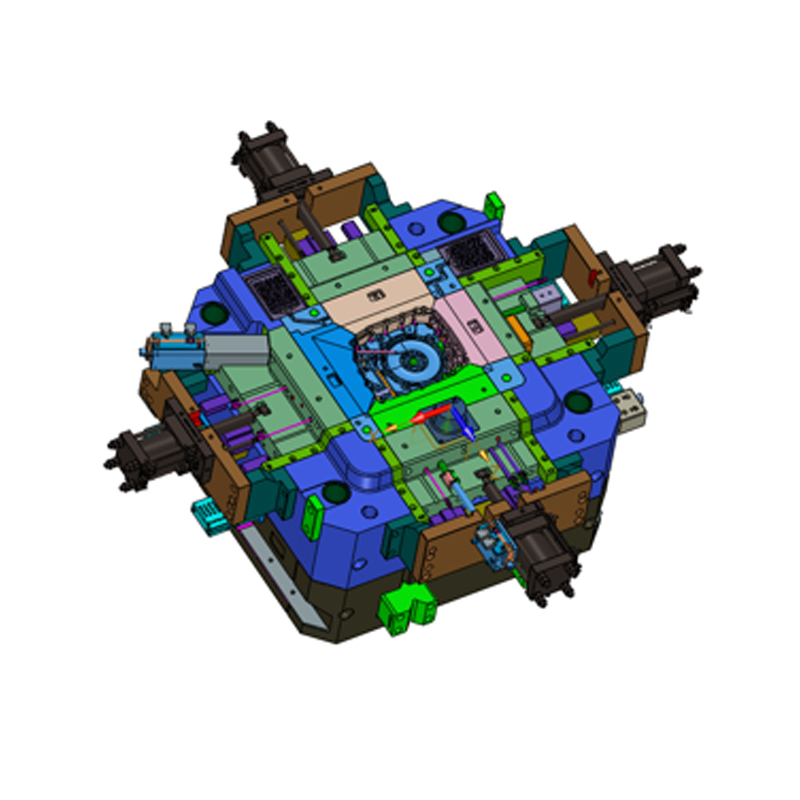

بسبب استخدام معدات التصنيع الدقيقة وتحسين قدرات معالجة تفاصيل القالب، يمكن استخدام قوالب عالية الدقة لقولبة الأجزاء الهيكلية المعقدة، مما يقلل من عمليات المعالجة والتجميع اللاحقة ويحسن كفاءة الإنتاج. تخضع القوالب العادية للتصميم الهيكلي ودقة القالب، وغالبًا ما لا يمكنها تحقيق صب قالب فردي لأجزاء هندسية معقدة أو ذات جدران رقيقة.

مقارنة عمر الخدمة والاستقرار

عادة ما تتمتع قوالب الصب بالقالب عالية الدقة بثبات أعلى وعمر خدمة أطول. بعد التعزيز بالمعالجة الحرارية، ومعالجة النيترة وغيرها من العمليات، يمكن للقالب الحفاظ على أداء مستقر في الإنتاج طويل الأمد وعالي القوة وتجنب الاستبدال المتكرر. القوالب العادية معرضة لتغير حجم المنتج بسبب التعب الحراري أو التآكل، مما يؤثر على استمرارية الإنتاج.

المفاضلة بين التكلفة والمنفعة

على الرغم من أن تكلفة التصنيع الأولية للقوالب عالية الدقة مرتفعة نسبيًا، فمن منظور تشغيلي طويل الأجل، فإن استقرارها وقيمتها القابلة لإعادة الاستخدام يمكن أن يحقق فوائد أعلى للمؤسسة، بما في ذلك مزايا مثل تحسين اتساق المنتج، وتقليل معدل العيوب، ودورة صيانة ممتدة. على الرغم من أن القوالب العادية لديها القليل من الاستثمار في المرحلة الأولية، إلا أنها منخفضة نسبيًا من حيث فعالية التكلفة الإجمالية بسبب الصيانة اللاحقة المتكررة والتخريد السريع.

مكانة القوالب عالية الدقة في التصنيع الحديث

مع تسارع اتجاه تطوير المنتجات خفيفة الوزن والمتكاملة، أصبح دور قوالب الصب عالية الدقة في مجال التصنيع ذا أهمية متزايدة. إنه لا يؤثر فقط على جودة صب المنتج، ولكنه يلعب أيضًا دورًا أساسيًا في تحسين كفاءة التصنيع، وتقليل هدر المواد، وتحسين تدفق العملية. تلتزم Ningbo NKT Tooling Co., Ltd. بتزويد العملاء بحلول قوالب مستقرة وموثوقة لدعم التنفيذ والإنتاج الضخم لمزيد من المنتجات عالية الطلب.

كيف تضمن NKT Tooling دقة وجودة قوالب الصب بالقالب عالية الدقة؟

التصميم الدقيق كأساس

في ضمان جودة قوالب صب القالب عالية الدقة تعتبر شركة Ningbo NKT Tooling Co., Ltd. دائمًا تصميم القالب بمثابة نقطة انطلاق رئيسية. في المراحل الأولى من تطوير القالب، اعتمدت الشركة برامج نمذجة متقدمة ثلاثية الأبعاد (مثل UG وPro/E وما إلى ذلك)، وتم دمجها مع تقنية تحليل تدفق القالب (Moldflow) لمحاكاة التعبئة والتبريد والعادم، والتنبؤ بشكل فعال بالعيوب المحتملة وتحسين التصميم الهيكلي. لا تعمل عملية التصميم هذه على تحسين اتساق تشكيل القالب فحسب، بل توفر أيضًا أساس عملية واضحًا لعمليات التصنيع اللاحقة.

رقابة صارمة على اختيار المواد

يرتبط أداء القالب ارتباطًا وثيقًا بمادته. تستخدم الشركة قوالب فولاذية حرارية عالية الأداء مثل H13 و8407 والتي تُستخدم بشكل شائع في عملية الصب بالقالب. يجب أن تتمتع المواد بمقاومة جيدة للحرارة ومقاومة للتشقق واستقرار ميكانيكي. قبل دخول المصنع، تخضع كل دفعة من الفولاذ لاختبار الصلابة وتحليل التركيب الكيميائي والكشف عن العيوب للتأكد من عدم وجود تشققات أو شوائب أو مشاكل أخرى في المادة أثناء مرحلتي الصهر والمعالجة الحرارية، ويتم التحكم في مخاطر الجودة من المصدر.

الاستثمار في معدات المعالجة الدقيقة

لتحقيق متطلبات الدقة العالية، تم تجهيز شركة Ningbo NKT Tooling Co., Ltd. بسلسلة من معدات المعالجة عالية الدقة، بما في ذلك مركز التصنيع بخمسة محاور، وآلة الشرارة الكهربائية CNC، وآلة قطع الأسلاك ذات السفر البطيء، ومعدات الحفر والطحن CNC عالية الصلابة. إن التحكم في حجم أجزاء القالب الذي تتم معالجته من خلال هذه المعدات يكون أكثر استقرارًا، ويمكن التحكم في دقة الكفاف ضمن ±0.005 مم، مما يلبي احتياجات الهندسة المعقدة ودقة التجميع العالية.

تكنولوجيا المعالجة الدقيقة متعددة العجلات

في عملية تصنيع القالب، تنفذ الشركة مراحل متعددة مثل المعالجة الخام وشبه التشطيب والتشطيب ومعالجة التجميع والتنسيق وتلميع المرآة. خاصة في أوجه التجويف والفواصل، يتم استخدام أدوات عالية الدقة ويتم شدها يدويًا بالتعاون مع فنيين ذوي خبرة لضمان الهيكل المحكم للقالب والخلوص المناسب المعقول. تقلل طريقة المعالجة المرحلية هذه بشكل فعال من احتمالية التشوه الحراري وتركيز الإجهاد وتحسن من تماسك القالب.

عملية المعالجة الحرارية المتقدمة

تتأثر حياة واستقرار القالب بشكل كبير بتأثير المعالجة الحرارية. تقوم الشركة بتقوية قالب الفولاذ من خلال طرق المعالجة الحرارية المختلفة مثل المعالجة الحرارية الفراغية ومعالجة التقسية ونيترة السطح. فيما يتعلق بالتحكم في درجة الحرارة والوقت ووسائط التبريد، تستخدم الشركة معدات آلية لإجراء التحكم في العملية لضمان توزيع صلابة مادة القالب بشكل موحد وعدم تعرض الهيكل لتغيير غير طبيعي في الطور، وبالتالي تعزيز مقاومة التآكل ومقاومة التشقق الحراري.

عملية فحص الجودة الصارمة

بدءًا من المواد الخام وحتى تسليم المنتج النهائي، يحتاج كل رابط رئيسي إلى اجتياز المراجعة طبقة تلو الأخرى بواسطة قسم فحص الجودة. تم تجهيز Ningbo NKT Tooling Co., Ltd. بمعدات اختبار احترافية مثل أدوات القياس ثلاثية الإحداثيات (CMM)، وأجهزة العرض، ومقاييس الصلابة، ومقاييس الخشونة، وما إلى ذلك، للكشف بدقة عن الأبعاد، والتفاوتات، والتشطيبات السطحية، وما إلى ذلك. خاصة بعد اكتمال تجميع القالب، سيتم إجراء فحص شامل لتركيب اختبار القالب الجاف للتحقق مما إذا كان هيكل التجويف وحالة التشغيل للأجزاء المتحركة يتوافقان مع معايير التصميم.

التحقق من اختبار القالب وتصحيح الأخطاء

قبل أن يتم وضع القالب في الإنتاج الضخم، ستقوم الشركة بإجراء عينة من قوالب اختبار الصب، والتحقق من قدرة تشكيل القالب من خلال تحليل المعادن، والكشف عن العيوب بالأشعة السينية، وإعادة اختبار الأبعاد وغيرها من الوسائل. إذا تم العثور على عيوب مثل اللمعان، وفتحات الهواء، والانكماش أثناء اختبار القالب، فسيقوم الفريق الفني بتتبع هيكل القالب وإعدادات العملية وإجراء تصحيحات مستهدفة لضمان أن القالب يمكن أن يعمل بثبات بعد وضعه في خط الإنتاج الخاص بالعميل.

دعم الفريق الفني والتحسين المستمر

تضم الشركة حاليًا أكثر من 80 موظفًا محترفًا، بما في ذلك 15 من كبار المهندسين وأكثر من 30 مهندسًا محترفًا وفنيًا، مع قوة تقنية قوية نسبيًا. أثناء عملية تنفيذ المشروع، سيقوم الفريق الفني بتتبع عملية القالب بأكملها بدءًا من التصميم وحتى الاستخدام، وجمع التعليقات حول الاستخدام وتنظيم خطط تحسين العملية، وتحسين استراتيجيات تطوير القالب ومعالجته بشكل مستمر، وتحسين مستوى التسليم الإجمالي.

نظام إدارة معلومات العملية الكاملة

من أجل تحقيق إدارة التوحيد والتتبع، أنشأت الشركة نظامًا لإدارة عمليات الإنتاج ومنصة تسجيل لمراقبة الجودة. يمكن العثور على رسومات التصميم ومصادر المواد وعمليات المعالجة وبيانات المعالجة الحرارية وسجلات الفحص لكل مجموعة من القوالب وتتبعها في النظام. من خلال إدارة العمليات الرقمية، فإنه يقلل من الإغفالات البشرية ويحسن كفاءة التسليم، ويساعد أيضًا في تحديد موقع الصيانة وإعادة الإصلاح بدقة في وقت لاحق.

آلية الاتصال المخصصة

في بداية المشروع، حافظت الشركة على اتصال وثيق مع العملاء وصياغة خطط قوالب حصرية بناءً على هياكل الصب المختلفة ومتطلبات الاستخدام. في منتصف المشروع، سيتم تقييم التقدم وحالة الجودة في تطوير القالب بشكل مستمر من خلال تقارير المرحلة وتحليل العينات. لا يعمل هذا النوع من الآليات على تحسين رضا العملاء فحسب، بل يعزز أيضًا الاستهداف والقدرة على التكيف في تطوير القالب.